Durch unseren Service im Bereich industrieller CT-Dienstleistungen am »Wissenschaftlichen Applikationszentrum« können wir entscheidend dazu beitragen, dass Sie die Qualität und Produktivität Ihrer Produkte und Prozesse erhöhen, Risiken minimieren, Compliance überprüfen und Produkte schneller auf den Markt bringen können.

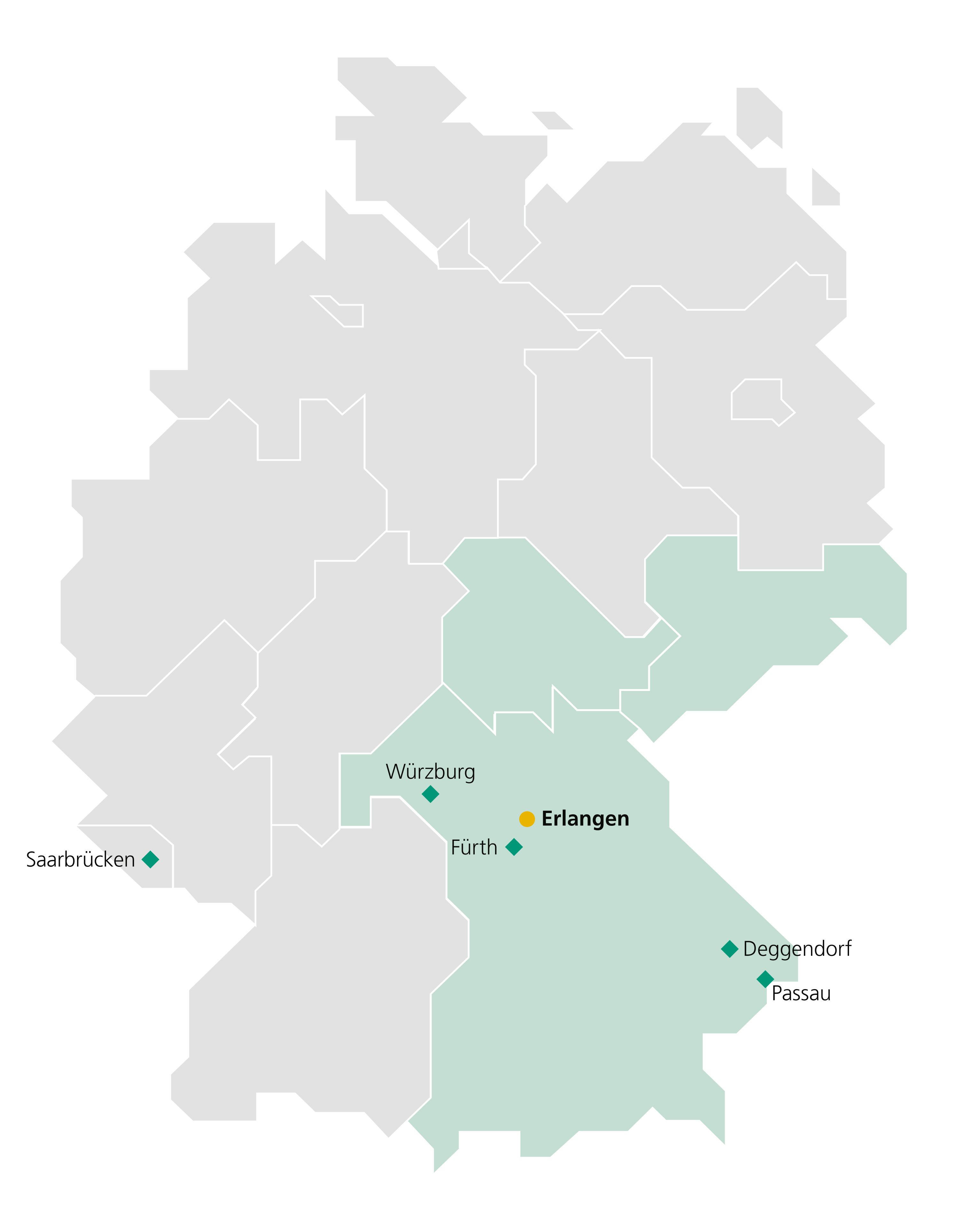

An den Standorten Fürth, Würzburg und Deggendorf bieten wir unseren Kunden CT-Dienstleistungen im Bereich der Zerstörungsfreien Prüfung auf höchstem Niveau.

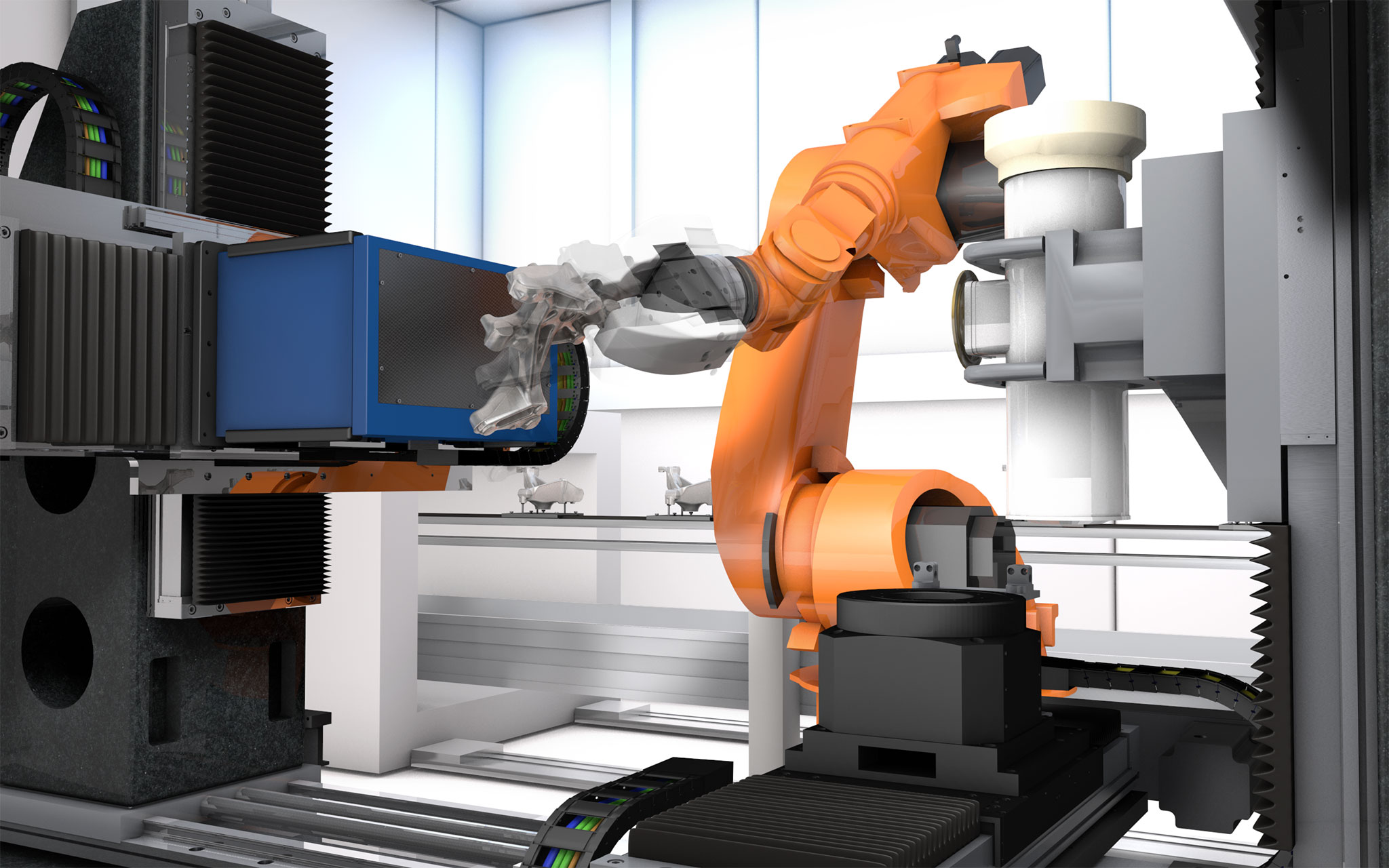

Wir verfügen über ein weltweit einzigartiges Spektrum an unterschiedlichen industriellen Röntgensystemen, mit denen wir vielfältige Prüfaufgaben durchführen können. Hier können wir von haarfeinen Objekten bis hin zu vollständigen Fahrzeugen oder Frachtcontainern zerstörungsfrei prüfen. Ob es sich um Automobile, Energieerzeugung, Lebensmittel, Kleidung oder Luft- und Raumfahrt handelt: Unsere Wissenschaftler bieten Ihnen anwendungs- und materialunabhängig die passende Lösung.