Control 2016: Fraunhofer IIS zeigt zerstörungsfreies Monitoring entlang des Produktlebenszyklus

Fürth/Stuttgart, 20.4.2016 – Control 2016, Halle 1, Stand 1502: Das Fraunhofer-Entwicklungszentrum Röntgentechnik EZRT, ein Bereich des Fraunhofer-Instituts für Integrierte Schaltungen IIS, ist vom 26.–29. April 2016 auf der Weltleitmesse für Qualitätssicherung Control in Stuttgart vertreten. Besucher haben die Möglichkeit, sich auf dem Gemeinschaftsstand der Fraunhofer-Allianz Vision in Halle 1 am Stand 1502 über das zerstörungsfreie Monitoring entlang des Produktlebenszyklus zu informieren. Die Forscher zeigen beispielsweise, wie Gießereien künftig völlig ausschussfrei produzieren und Autos von morgen noch sicherer werden.

Die perfekte Produktion – bald völlig ausschussfrei gießen

Für das Produktionsmonitoring in Gießereien entwickeln Forscher des Entwicklungszentrums Röntgentechnik in Fürth Systeme, die Abweichungen vom optimalen Produktionsprozess frühzeitig erkennen. Mit diesem Vorgehen wird schon heute der Produktionsausschuss reduziert. Die Fraunhofer-Entwickler haben allerdings eine Vision: Die CT-Systeme einschließlich ihrer Software sollen so weiterentwickelt und aufeinander abgestimmt werden, dass eine völlig ausschussfreie Produktion möglich wird. Ausschussfrei zu produzieren bedeutet dabei, dass die Anomalien nie ein Ausmaß erreichen, das die Qualität des Bauteils bzw. Produkts beeinträchtigt. Dies wird durch permanentes Monitoring des Produktionsprozesses erreicht. Eine ausschussfreie Produktion bringt eine ganze Reihe von Vorteilen mit sich: Sie führt zu einer gesteigerten Ressourceneffizienz und somit zu einer Kostenreduktion. Kapazitäten steigen bei gleichbleibendem Einsatz von Energie und Rohstoffen. Dies stärkt die Wettbewerbsfähigkeit der Kunden und schont die Umwelt.

Crashversuch 2.0: Wie Autos von morgen noch sicherer werden

Dem Entwicklungszentrum Röntgentechnik steht in Fürth ein weltweit einmaliges Werkzeug zur Verfügung – die weltweit größte Computertomographie-Anlage, XXL-CT genannt. Einsatzbereiche sind neben der Untersuchung von kompletten PKWs oder Bauteilen aus der Luft- und Raumfahrt die sicherheitsrelevante Inspektion von Seefracht-Containern im Gütertransport oder die Erfassung von Kulturgütern.

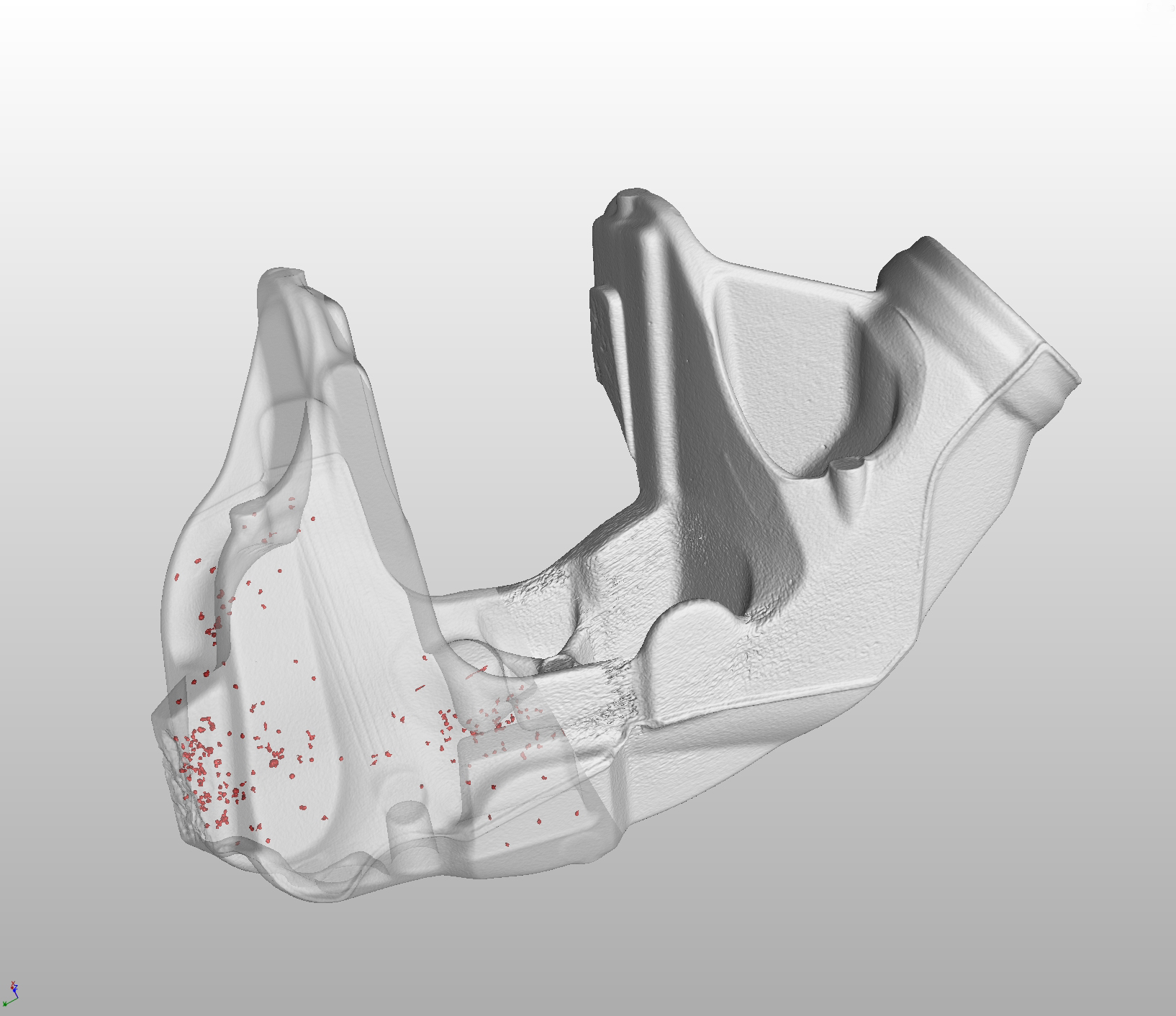

Im Rahmen eines gemeinsamen Projekts macht sich ein namhafter deutscher Autohersteller diese Technologie nun zunutze. Die Forscher haben ein Verfahren entwickelt, das die Ergebnisse einer Crash-simulation mit Computertomographie-Daten eines realen Crashs abgleicht. In der Praxis bringt dieses Vorgehen zahlreiche Vorteile mit sich: Eine Software reduziert den Aufwand gegenüber herkömmlichen Verfahren erheblich und bietet zudem einen direkten Vergleich mit Konstruktionsdaten und Ergebnissen der Simulation. Dazu lokalisiert die Anwendung beispielsweise das Fahrzeug und darin die Region der gesuchten Komponente automatisch. Mit einer Interaktion von wenigen Minuten kombiniert der Anwender vorsegmentierte Stücke des Bauteils und bringt dabei seine Kenntnis über den Aufbau des Objekts in die Segmentierung ein. Weitere Kenntnisse über das Objekt – z. B. in Form von Konstruktionsdaten – stützen gegebenenfalls die automatische Segmentierung. Aus Segmentierungs- und Konstruktionsdaten werden weitere Informationen geliefert, wie ein Verformungsmodell und Maße für die lokale Abweichung. Mit diesen Informationen sind Automobilhersteller in der Lage, eventuelle Schwachstellen bereits während der Entwicklung zu erkennen und diese so zu korrigieren, dass die Fahrzeuginsassen stets bestmöglich geschützt werden.