Für das Monitoring von großen Bauteilen, wie kompletten Autokarosserien, gibt es bislang keine serientauglichen Systeme. Mit der »RoboCT« können wir diese Bauteile nun schnell und präzise prüfen. Das System zur robotergestützten Computertomographie (CT) ist zugleich der erste Schritt zu kognitiven Sensorsystemen auf diesem Gebiet. Neben Anwendungen im Fahrzeugbau und in der Luftfahrt sollen damit etwa Retouren bei Online-Bestellungen auf Zustand und Vollständigkeit geprüft werden – ohne diese zu öffnen.

Langsam schließt sich die Tür der Röntgenkabine. Ein leises Klicken signalisiert: Die Schleuse ist sicher verriegelt. Wolfgang Holub, Ingenieur und Wissenschaftler an unserem Entwicklungszentrum Röntgentechnik, nimmt seinen Platz am angeschlossenen Anlagencomputer ein und startet mit wenigen Mausklicks eine Röntgenmessung. Weil die Röntgenkabine keine Fenster hat, blickt er prüfend auf einen Überwachungsmonitor, auf dem das Livebild aus der verschlossenen Kabine zu sehen ist. Wir sehen ein recht großes Bauteil – es handelt sich um den Abschnitt einer Fahrzeugkarosserie –, rund zwei Meter breit und je eineinhalb Meter hoch und tief, mit Spanngurten fest und sicher auf einer Palette verzurrt. Behutsam nähern sich diesem großen Bauteil zwei Roboterarme, ausgestattet mit Röntgenquelle und Röntgendetektor. Einer von der linken und einer von der rechten Seite der Karosserie.

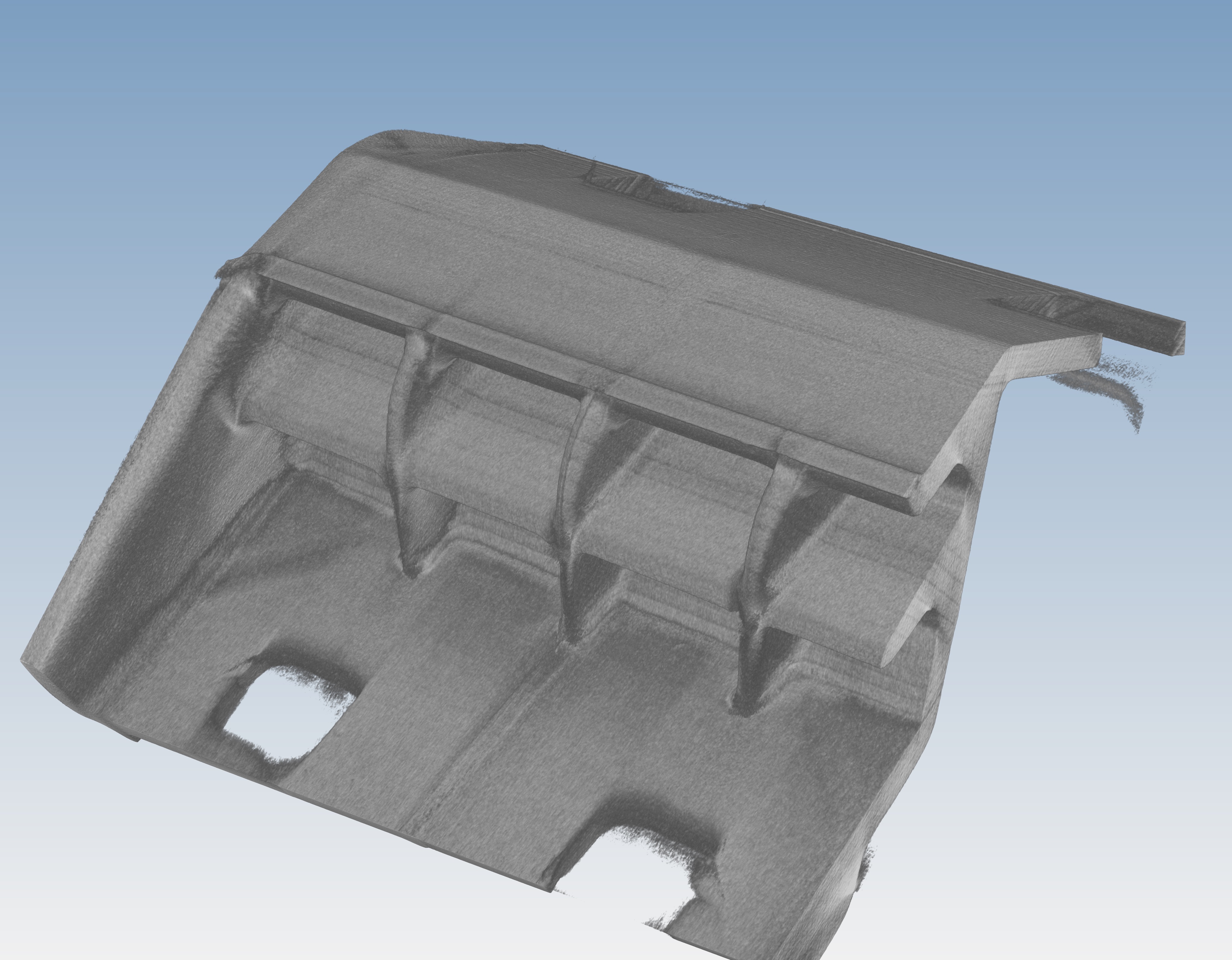

Nach einer Sekunde Stillstand bewegen sich die Roboterarme weiter um das Fahrzeugteil, absolut synchron und mit höchstmöglicher Präzision. »Die Roboter nehmen gerade 2D-Röntgenbilder auf«, sagt Holub. »So können wir schon einmal gut sehen, ob es Auffälligkeiten in der Struktur der Karosserie gibt. Für den Fall, dass eine Stelle des Bauteils solche Auffälligkeiten aufweist, kann das System ganz gezielt und automatisch eine 3D-Computertomographie durchführen.« Holub stoppt den Messvorgang und nimmt händisch einige Einstellungen vor, um den Ablauf der 3D-CT vorzuführen. Kurze Zeit später sehen wir am Überwachungsmonitor, dass die Roboterarme eine völlig neue Position einnehmen. Jetzt umkreisen die Roboterarme die Stelle, an der wir eine Auffälligkeit vermuten. Während dieser 180-Grad-Drehung halten die Arme etwa jede Sekunde kurz an und nehmen ein Bild auf. »Mit dieser Vorgehensweise sind wir in der Lage, 3D-Computertomographieaufnahmen zu erstellen, die uns weitaus mehr Informationen liefern als zweidimensionale Röntgenbilder«, erklärt Wolfgang Holub.