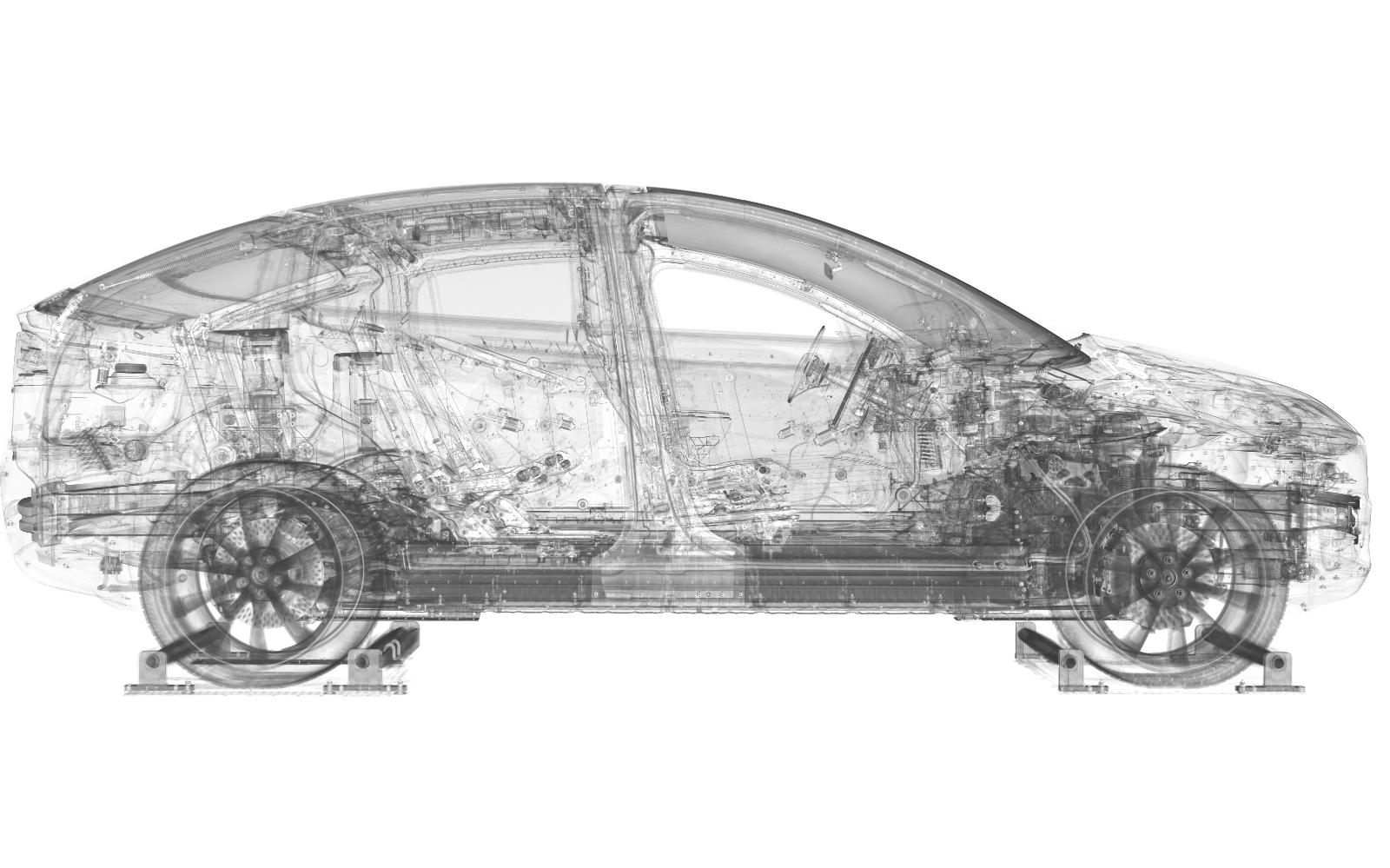

„Die Sicherheit und Zuverlässigkeit von Batterien ist von höchstem Interesse für alle. Niemand will sein Auto abbrennen sehen.“ Das ist sicher richtig, aber was hat es mit Röntgentechnik zu tun? Michael Salamon vom Entwicklungszentrum Röntgentechnik des Fraunhofer IIS beschreibt im Interview, wie die XXL-Computertomographie (CT) das Innerste von großen Objekten in ungeahnter Detailschärfe offenbart. Hier werden Batteriemodule und ganze Autos untersucht, um Batterietechnologien sicherer und innovativer zu gestalten.

Verlässliche Batterien: Wie XXL-Computertomographie für Sicherheit auf Straßen und in der Garage sorgt

08.02.2024 | Wie kann das Fraunhofer IIS Batterietechnologien sicherer und innovativer gestalten?

Herr Salamon, worum handelt es sich bei der XXL-Computertomographie, kurz XXL-CT?

Die XXL-CT ist eine einzigartige CT-Anlage, die es zum Beispiel ermöglicht, Energiespeicher von kleinsten Baugruppen bis hin zum gesamten Batteriemodul eines Fahrzeugs zu tomographieren. Konventionelle CT-Anlagen sind zwar imstande, einzelne Zellen gut aufzulösen, und auch kleinere Module zu überprüfen. Ihnen fehlt aber die Fähigkeit, die Gesamtheit im verbauten Zustand zu analysieren. Bei kleineren, kompakteren Modulen schafft die XXL-CT ein zehntel Millimeter Auflösung. Bei bereits in Autos verbauten Batteriemodulen sind es Auflösungen im Bereich von einem halben bis zu einem Millimeter. Das ist ein Leistungsangebot, das sonst nirgendwo verfügbar ist, außer bei uns am Entwicklungszentrum Röntgentechnik.

Wie wollen Sie mit dieser Technologie zur nachhaltigen Elektromobilität beitragen?

Die Entwicklung von neuen Batteriesystemen braucht ein tiefes Verständnis der Prozesse, die sich innerhalb der einzelnen Zellen und im gesamten Modul abspielen. Während auf Zellebene bereits zahlreiche Prozessüberwachungsschritte, bis hin zu der fertigungsbegleitenden Tomographie einer jeden Zelle, implementiert sind, gestaltet sich die Analyse der im Batteriemodul integrierten Zellen deutlich aufwendiger. Dabei ist besonders das Alterungsverhalten der Speichersysteme, z.B. nach einer Laufleistung von 100.000 km, von großem Interesse. In aufwendigen Studien werden die Zell- und Modulprototypen hierzu künstlich gealtert, indem die Lade- und Entladezyklen durchgeführt werden und die Fahrtsituation durch Vibration des Batteriemoduls auf einer Shaker-Einrichtung simuliert wird.

Und wie werden die Effekte dieses künstlichen Alterungsprozesse analysiert?

Dort kommen wir mit der zerstörungsfreien XXL-CT-Prüfung ins Spiel. Man kann mit unserer Technologie auch in Zwischenstadien des Lebenszyklus‘ Analysen vornehmen und sich das Ganze im Prozess angucken – ohne die Module währenddessen zu beschädigen. Das ist der große Vorteil, der so auch für neu entwickelte Batteriespeicher von großer Bedeutung ist.

Die Sicherheit und Zuverlässigkeit dieser Batteriespeicher ist gesamtgesellschaftlich von höchstem Interesse. Während es bei Fahrzeugen mit konventionellen Motoren nur sehr selten zu Bränden kommt, ist das Risiko bei Elektroautos aktuell höher – insbesondere bei Beschädigung der Batteriemodule nach einem Unfall. An dieser Stelle kommt der Sicherheit, Qualität und Zuverlässigkeit der Batteriemodule eine enorm hohe Bedeutung zu – für das Vertrauen in die Elektromobilität und für die Bewahrung des Images des Herstellers. Mit der XXL-CT gibt es nun ein Werkzeug, um das Risiko dieser Brände signifikant zu verringern, weil Hersteller ihre Sicherheitsanalysen mit aussagekräftigen Daten deutlich verbessern können.

»Das ist ein Leistungsangebot, das außer bei uns am Entwicklungszentrum Röntgentechnik nirgendwo verfügbar ist.«

Kann die Technologien auch nach Unfällen genutzt werden, um Schäden zu analysieren?

Natürlich. Allerdings lohnt sich das für Privatpersonen aufgrund der hohen Kosten noch nicht. Das Verfahren kommt derzeit vornehmlich in der Entwicklung von Elektroautos, beispielsweise nach einem Crashtest, zum Einsatz. Da kann zunächst erst mal niemand hineinsehen, was nun genau mit den verschiedenen Modulen passiert ist. Meist werden die Testobjekte einfach verschrottet. Man vertraut da den Simulationen und Experimenten, die man mit Batterie-Dummies gemacht hat. Diese wiegen zwar gleich viel wie ihr echtes Pendant, und man kann sie ohne Risiken aufschneiden, um sie zu analysieren. In der Detailschärfe der XXL-CT zu prüfen, ob die Zellen alle noch an der Stelle sind, wo sie hingehören, ob die Zellen alle noch intakt sind, das ist allerdings weltweit einzigartig und mit solch herkömmlichen Methoden nicht zu erreichen.

Momentan können Industriekunden die Technologie nur am Standort Fürth nutzen. Steht es denn im Raum, sie auch an die Kunden auszuliefern?

Auf jeden Fall. Wir haben ein Partnerunternehmen, das unsere Technologie direkt vermarktet und schlüsselfertig ausliefern kann. Das Interesse ist da. Nun gilt es die Anwendung möglichst in die Entwicklungs- und Produktionsprozesse einzubinden, um den Mehrwert des Verfahrens nutzbar zu machen. Hierzu planen wir unser Leistungsangebot zu erweitern und den Zugang für regelmäßige Nutzer über Rahmenverträge zu vereinfachen. So erhoffen wir uns die Nutzung von der aktuell eher forensischen Einzelfallbetrachtung hin zu einem Standardwerkzeug zu etablieren.

Gibt es Kunden, die die XXL-CT schon selbst implementiert haben?

Seit wir vor 13 Jahren damit angefangen haben, sind etliche Firmen nachgezogen, die inzwischen ähnliche Technologien auf dem Markt anbieten – allerdings in kleinerer Baugröße. So kann ich schon sagen, dass wir mit unserer Idee den XXL-Hochenergie-CT-Markt überhaupt erst etabliert haben.

Was ist Ihre Vision für die Zukunft?

Perspektivisch ist die Weiterentwicklung zur Gantry-CT das, was der Technologie einem noch größeren Markt öffnen wird. Darunter versteht man die röhrenförmige CT-Struktur, wie man sie vom Arzt kennt. Aktuell werden längliche Objekte wie Autos oder Batteriemodule hochkant analysiert. Mit der geplanten Gantry-CT werden diese Objekte in Zukunft in ihrer nativen Lage gescannt, was die Aufwände und Risiken beim Probenhandling minimiert.

Letztlich wollen wir mit unserer Arbeit nicht nur die Qualitätssicherung bereichern, sondern gerade auch in der Produktentwicklung von neuen Batteriemodulen und Antriebsbatterien der deutschen Automobilwirtschaft ein neues Werkzeug an die Hand geben, das hilft die Produkte noch besser und sicherer zu machen. Denn die hohen Qualitätsstandards der deutschen Automobilhersteller sind und bleiben ein wichtiger Erfolgsfaktor für den Automobil-Standort Deutschland.

Herr Salamon, vielen Dank für das Gespräch!

Interview von Lucas Westermann, Redaktion Fraunhofer IIS Magazin