Die zunehmende Anforderung nach flexibler Fertigung von kleinen Stückzahlen stellt insbesondere für KMUs eine große Herausforderung dar, da gerade in diesen Unternehmen die Produktions- und Montageprozesse noch vielfach ohne digitale Entwurfsmethoden geplant und umgesetzt werden.

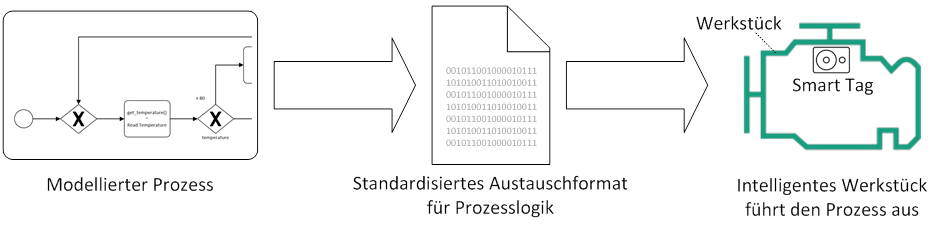

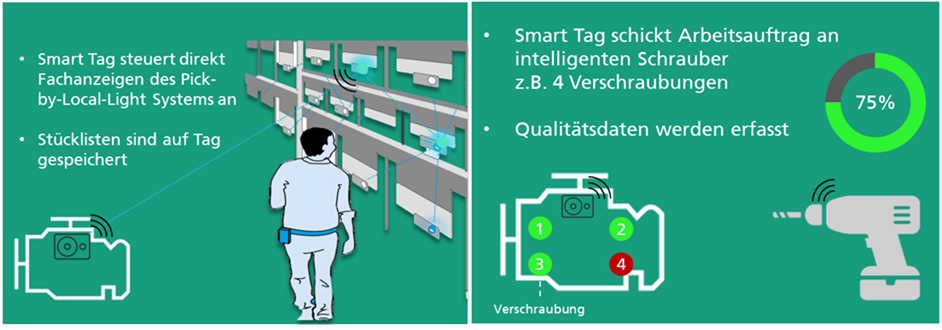

In dem Vorhaben GEMINI werden Werkzeuge und Methoden für ein Digital Process Engineering geschaffen. Ausgehend von Prozessmodellen für einen Produktions- oder Montageprozess soll automatisiert eine maschinenlesbare, ausführbare Prozesslogik für Smart Tags generiert werden. Diese steuert zusammen mit Kontextwissen und Sensordaten der Umgebung selbstständig die einzelnen Schritte im Ablauf.

Digitaler Prozesszwilling in der Produktion

Es entsteht ein digitaler Prozesszwilling, mit dem der Produktionsprozess durchgängig softwaregestützt entwickelt, vor dem Einsatz simuliert und getestet sowie anschließend direkt in der Fertigung zum Einsatz gebracht werden kann.