Als Inverse Deflektometrie bezeichnen wir ein am Fraunhofer IIS entwickeltes und patentiertes Verfahren, welches sich besonders für den industriellen Einsatz eignet.

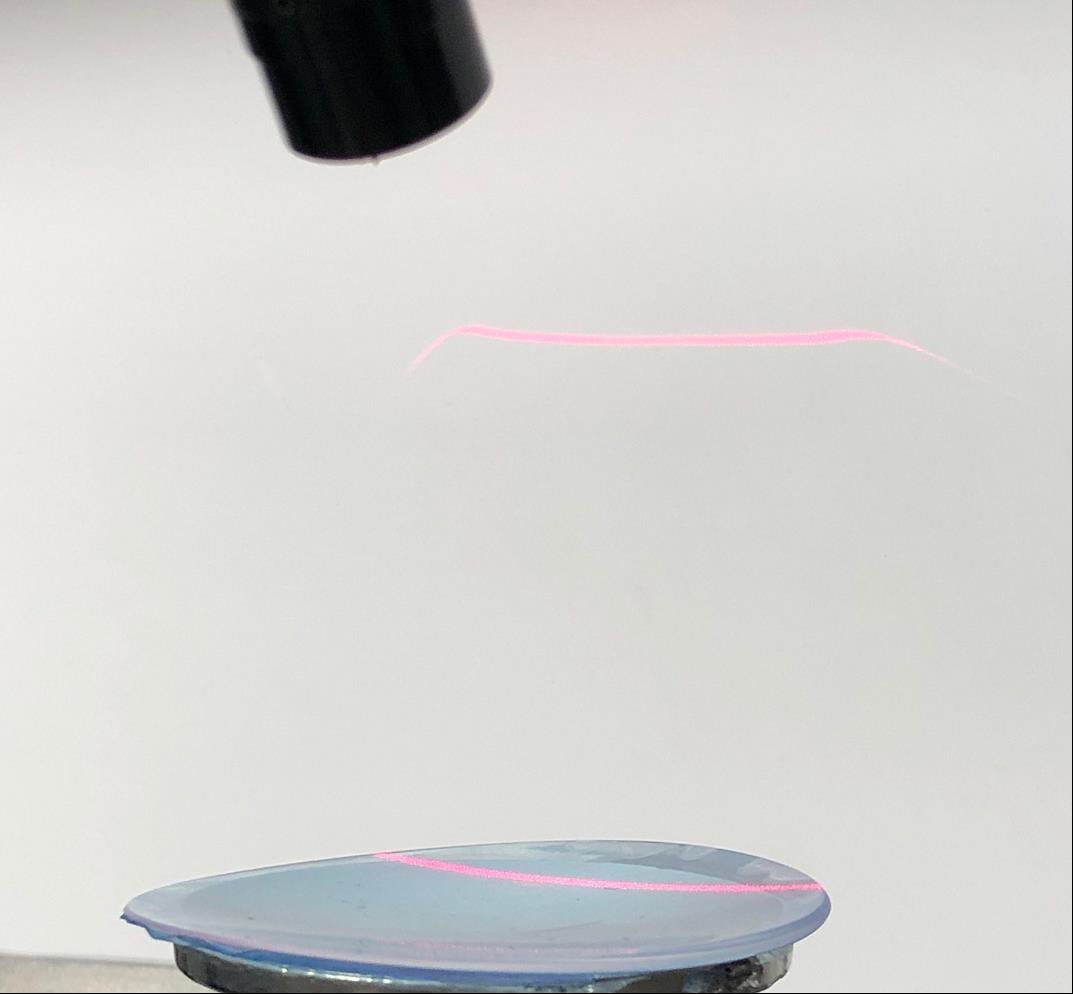

Bei der inversen Deflektometrie handelt es sich um ein scannendes Verfahren, d.h. das zu prüfende Objekt wird in der Bewegung erfasst (Alternativ kann auch der Messkopf bewegt werden).

Da in der industriellen Fertigung das Prüfobjekt oft sowieso auf einer Fertigungsstraße bewegt wird, kann das Verfahren einfach implementiert werden. Oft ist dies auch in zeitlicher Hinsicht ein großer Vorteil, da im Optimalfall keine zusätzliche Messzeit benötigt wird.

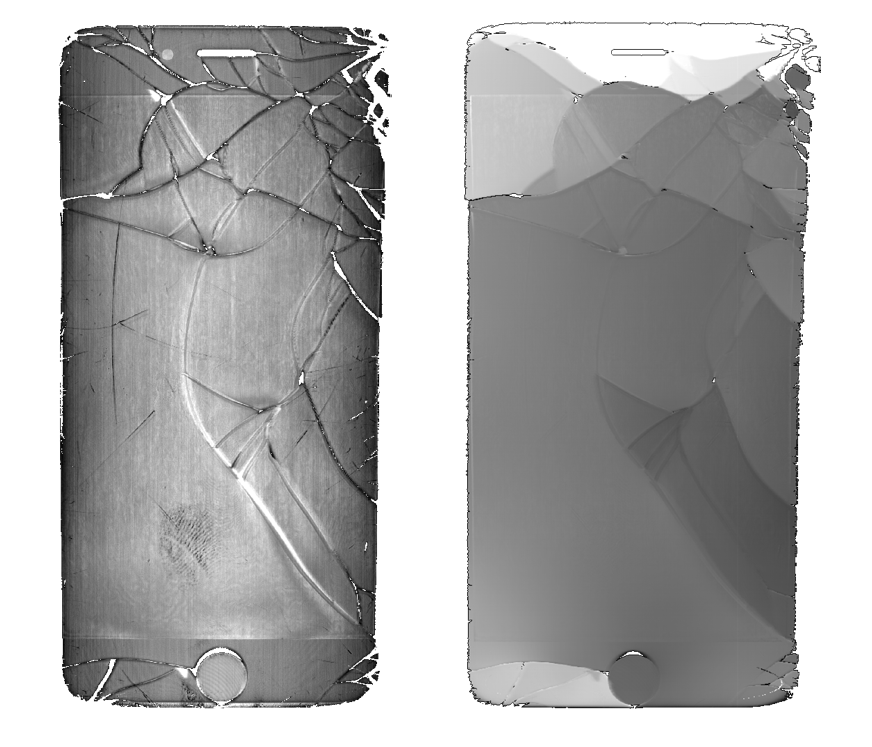

Ein weiterer großer Vorteil ist das Erfassen von transparenten Objekten wie optischen Gläsern. Dies stellt in der klassischen Deflektometrie ein Problem dar, da es zu einer zusätzlichen Spiegelung auf der Rückseite des Objekts kommt. Die Überlagerung zweier komplexer Reflektionen lässt sich nicht mehr einfach trennen. Daher muss die Rückseite solcher Objekte in der klassischen Deflektometrie mattiert und geschwärzt werden, um die Reflektion an der Rückseite zu unterdrücken. Das Prüfobjekt wird dadurch für den Endanwender unbrauchbar. Eine Serienprüfung solcher Objekte ist bei klassischen deflektometrischen Verfahren nicht möglich.

Im Gegensatz dazu ermöglicht die inverse Deflektometrie erstmals eine inlinefähige 100%ige Kontrolle. Dieser Vorteil der inversen Deflektometrie kann im Idealfall sogar noch erweitert werden. So kann zum Beispiel bei Schutzbrillen die Oberfläche und die Rückseite gleichzeitig erfasst werden. Dies wird möglich, da das an beiden Oberflächen reflektierte Signal ausgewertet werden kann.

Auf diese Weise lassen sich zum Beispiel Kratzer, Risse sowie Lackläufer oder Einschlüsse auf beiden Seiten einer Schutz- oder Sportbrille mit nur einer Messung detektieren.