Um die Volumenbilder berechnen zu können, muss während einer CT-Aufnahme eine Serie von Durchstrahlungsbildern aus möglichst vielen Blickrichtungen gemessen werden. Diese sollten idealerweise einen Winkelbereich von 360° umfassen, weil das Objekt »von allen Seiten« durchleuchtet werden muss.

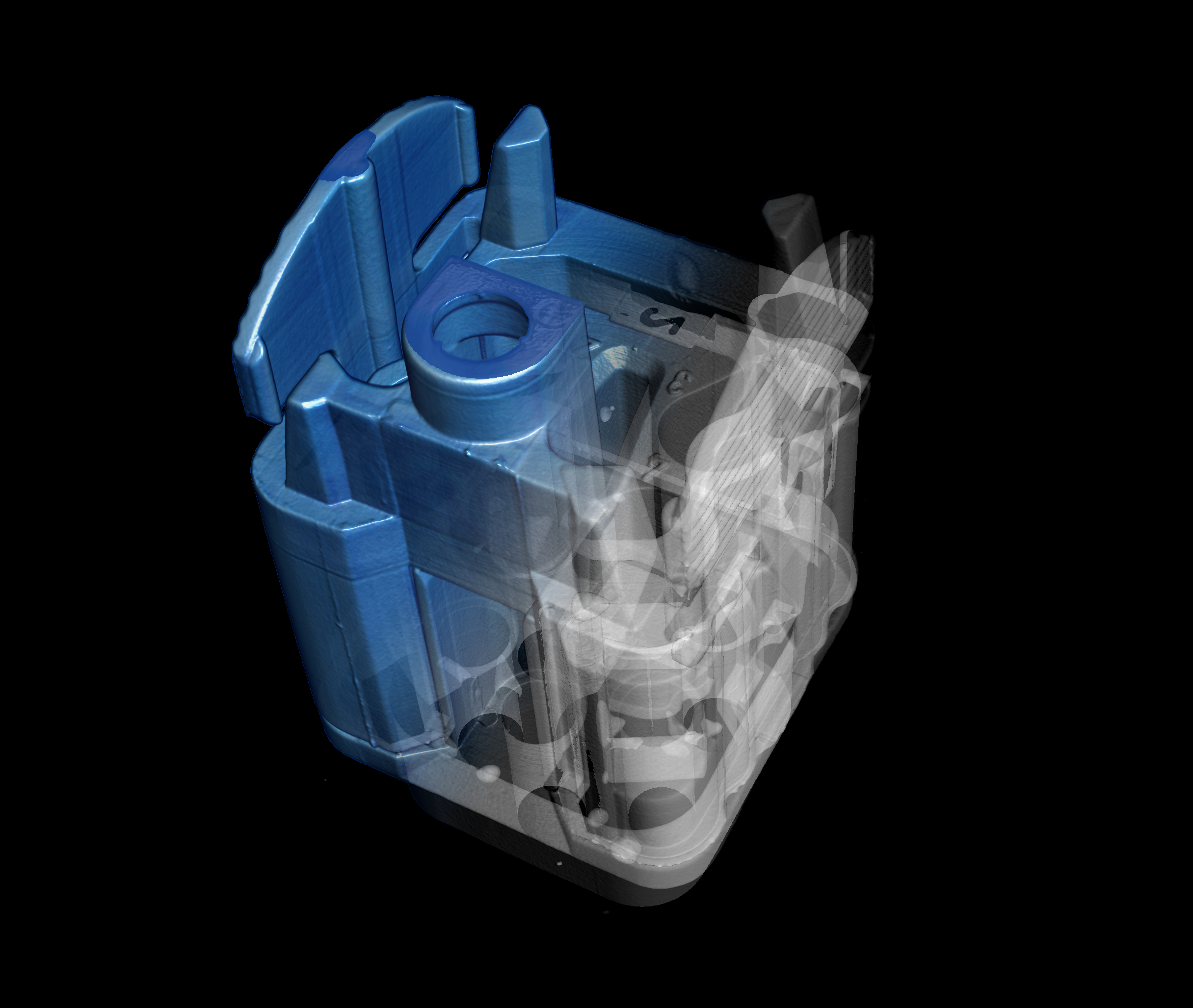

Am leichtesten kann das bei kompakten, also annäherungsweise kugelförmigen oder zylindrischen Objekten verwirklicht werden. Bei bestimmten Objektformen können sich jedoch Schwierigkeiten ergeben, etwa bei Platinen oder Faserverbundplatten, die nicht vollständig im Strahlenfeld gedreht werden können, ohne an die Röntgenquelle oder den bildgebenden Sensor anzustoßen.

Umso dichter das Material ist und umso größer das Objekt ist, desto höher muss die Röntgenintensität gewählt werden, um es noch durchdringen zu können. Zugleich kann die Belichtungszeit, die notwendig ist, um bei einer einzelnen Aufnahme ein ausreichendes Signal-Rausch-Verhältnis zu erzielen, ansteigen, so dass die Gesamtmessung entsprechend mehr Zeit beansprucht. Technische Metalle wie Kupfer, Molybdän, Blei oder Wolfram erfordern dementsprechend mehr Aufwand als leichte Materialien wie Aluminium, Holz, organische Werkstoffe oder kohlefaserverstärkte Kunststoffe.

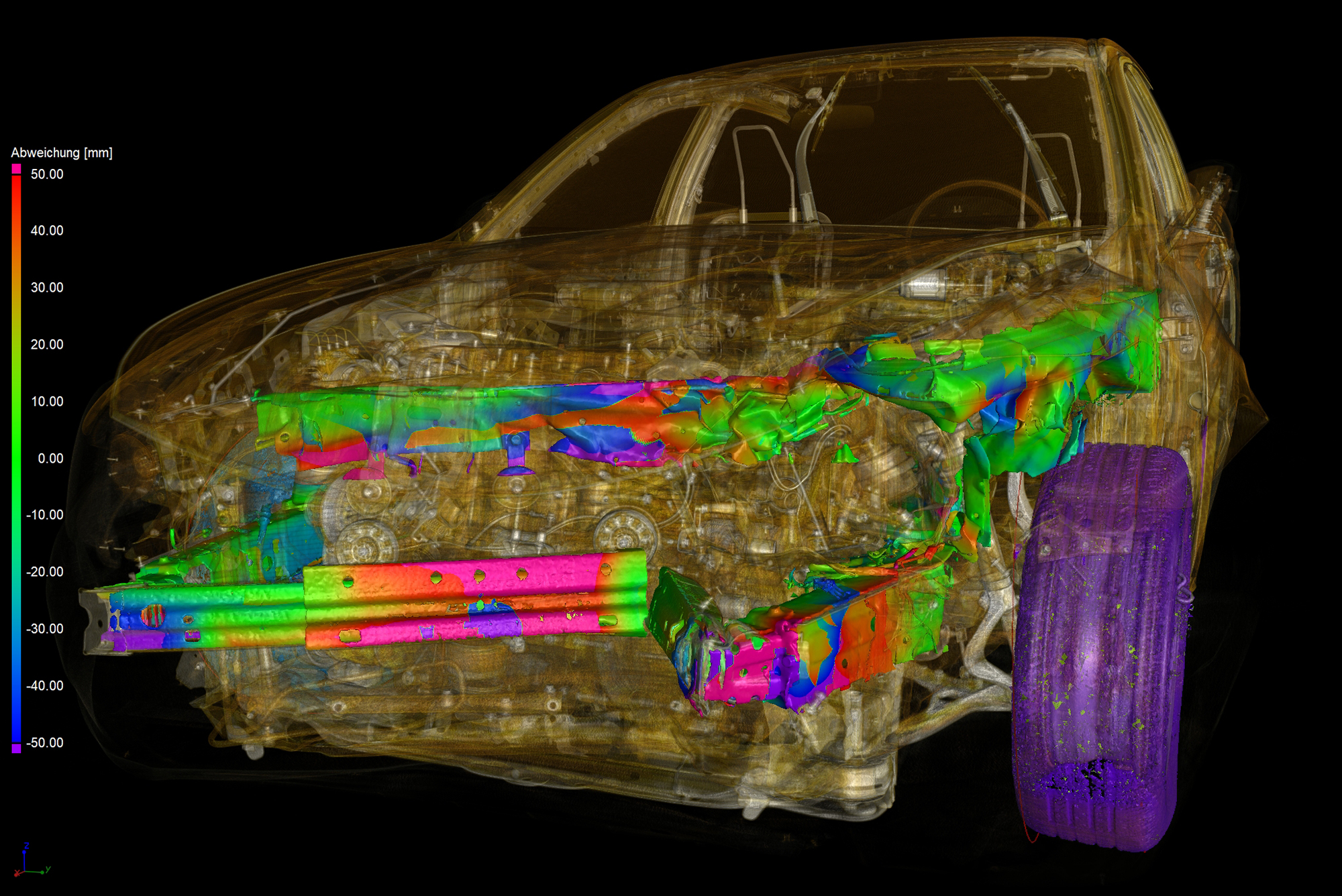

Um eingegrenzte Teilbereiche eines größeren Objekts wie etwa einer Autokarosserie zu tomographieren, werden Roboter eingesetzt, die den Sensor beziehungsweise die Röntgenröhre tragen. Die Roboter werden so programmiert, dass sie möglichst viele Durchstrahlungsbilder des interessierenden Teilbereichs aus unterschiedlichen Richtungen aufnehmen. Diese Technik erfordert eine präzise Abstimmung der Roboter untereinander sowie eine sorgfältige Planung des Messablaufs.

Generell wird das Ergebnis einer computertomographischen Abbildung umso besser ausfallen, je vollständiger das Objekt erfasst werden kann, je schärfer, rauschfreier und kontrastreicher die Durchstrahlungsbilder ausfallen und je genauer die Geometrie des Messablaufs bekannt ist.